Porsche Cayenne Électrique : Quand le Futur S’invite dans l’Usine Historique de Bratislava

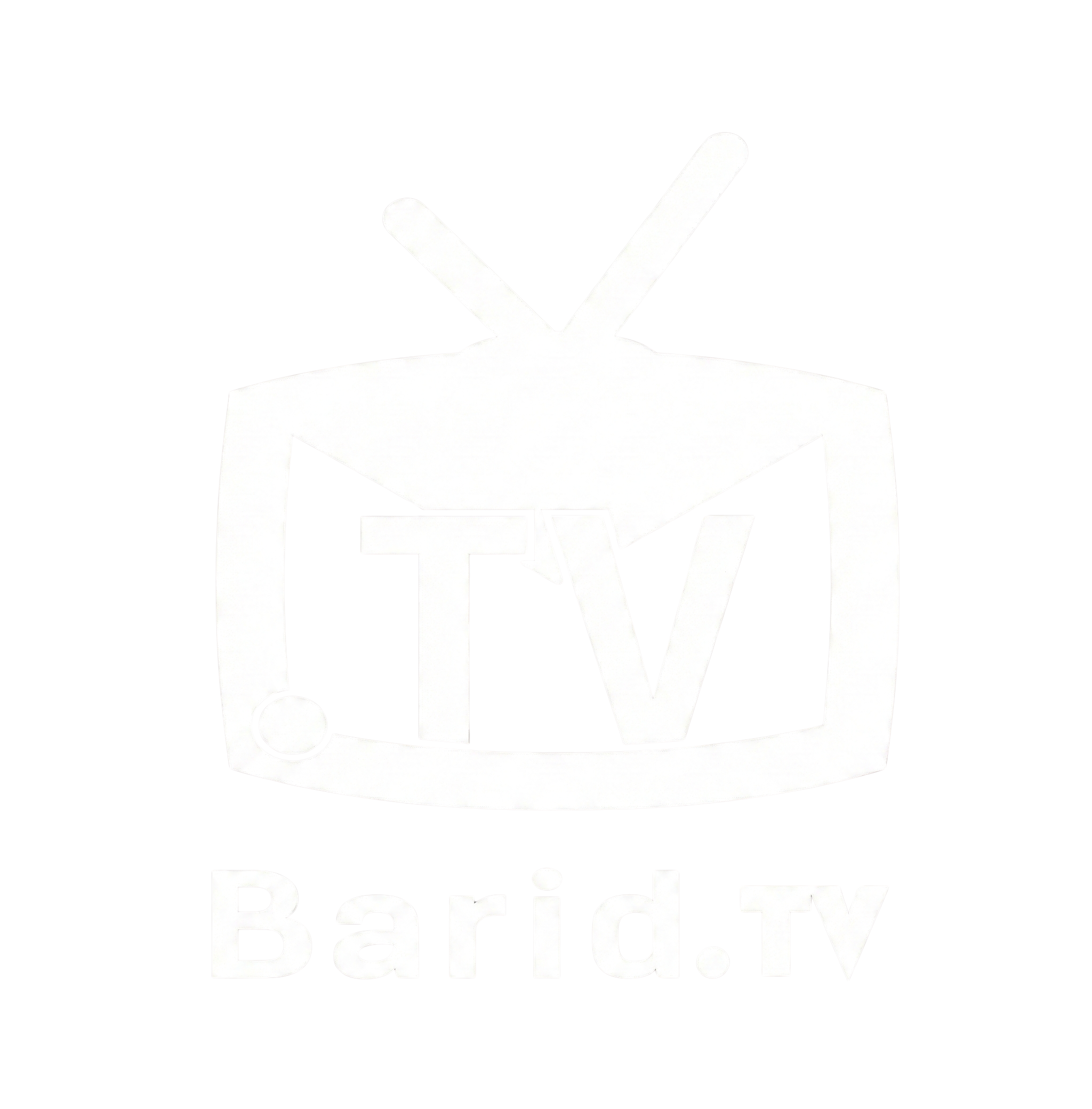

La Porsche Cayenne électrique n’est pas qu’un nouveau modèle ; elle incarne la puissance brute et l’audace technologique, se positionnant comme le véhicule le plus performant jamais produit par le constructeur de Stuttgart. Pour en saisir l’essence, nous avons entrepris un voyage au cœur de sa genèse, dans les vastes installations de Bratislava, en Slovaquie. Là, au milieu des rugissements des moteurs V8 et du ballet incessant des robots, nous avons assisté à l’intégration du futur dans un héritage industriel. Un spectacle saisissant, où batteries XXL et propulseurs électrifiés côtoient encore les entrailles mécaniques d’un passé glorieux.

Le Choc des Époques : Bratislava, un Bastion Industriel en Mutation

Après la propreté quasi chirurgicale de l’usine de Horná Streda, dédiée à l’assemblage des modules de batteries du Porsche Cayenne, le contraste est frappant. L’usine Volkswagen de Bratislava, un mastodonte industriel érigé en 1992, nous plonge dans une atmosphère radicalement différente. Ici, l’odeur d’huile chaude et le cliquetis métallique des chaînes de production rappellent l’ère industrielle classique. Ce complexe, deuxième plus grande usine du groupe en Europe, est le berceau de modèles emblématiques comme le Touareg, les Audi Q7 et Q8, et bien sûr, toute la lignée Cayenne.

L’échelle de l’opération est vertigineuse. Les employés naviguent à vélo ou en trottinette électrique entre les postes, un ballet humain-robot qui illustre parfaitement le paradoxe de ce site « brownfield » : l’ancien monde et la modernité technologique sont contraints à une cohabitation parfois surréaliste. Voir un ouvrier transporter une pièce de carrosserie à l’épaule, frôlé par des robots autonomes valant des centaines de milliers d’euros, est une image forte de cette transition.

Le Défi du « Multi-Énergie » : L’Électrique S’immisce dans la Chaîne

Contrairement aux usines « greenfield » de Tesla ou Xiaomi (que nous avons pu visiter à Pékin), conçues nativement pour la production électrique, Bratislava adapte ses infrastructures existantes. La ligne d’assemblage est un véritable carrefour multi-énergies. Sur un même convoyeur, nous avons observé la succession d’un Cayenne Coupé Turbo hybride, d’une version thermique classique, puis, intercalé avec une discrétion presque symbolique, le nouveau Cayenne électrique. Une prouesse technique indéniable, mais dont les chiffres révèlent une réalité plus nuancée : la production quotidienne voit défiler environ 180 modèles thermiques et 120 hybrides, tandis que les versions électriques se comptent encore par une petite dizaine.

Porsche le concède : la production de la version électrique n’en est qu’à ses balbutiements, principalement dédiée à la formation des équipes et à l’élaboration des premiers modèles de démonstration pour le réseau. Dirk Britzen, chef produit, est clair : le Cayenne électrique est pensé pour « coexister » avec son homologue thermique, non pour le supplanter immédiatement. Une stratégie prudente, voire timorée, caractéristique des constructeurs historiques face à un marché européen de l’électrique dont la trajectoire réglementaire et économique reste incertaine, comme en témoignent les récentes discussions sur les échéances de 2035.

Le « Mariage » : Quand l’Électrique Dénude la Complexité Thermique

Le moment le plus révélateur de notre visite fut sans conteste le « mariage », cette étape cruciale où la carrosserie s’unit au châssis. L’arrivée d’un châssis thermique est une véritable usine à gaz, au sens propre comme au figuré. On y découvre une boîte de vitesses massive, un tunnel de transmission traversant l’habitacle, un système d’échappement complexe, un réservoir, et une myriade de durites entremêlées. Une mécanique dense, presque baroque, témoin d’une ingénierie accumulée sur des décennies.

Quelques instants plus tard, le châssis du Cayenne électrique se présente. C’est un « skateboard » épuré, d’une platitude étonnante. La batterie de 108 kWh (nette) est harmonieusement intégrée au plancher, et les moteurs, compacts, sont positionnés directement sur les essieux. L’ensemble est lisse, simple, d’une efficacité aérodynamique manifeste. Face à ce contraste saisissant, impossible de ne pas penser à la diatribe d’Alexandre Astier sur l’absurdité du moteur à explosion. Le véhicule thermique apparaît soudain comme un vestige technologique, d’une complexité superflue face à la brutalité élégante de l’électrique.

Le Mythe du Constructeur Intégré : Porsche, Chef d’Orchestre

Si la simplicité structurelle de l’électrique est évidente, elle masque une autre réalité : la maîtrise incomplète de l’ensemble de la chaîne de valeur par Porsche. En Chine, des géants comme BYD fabriquent la quasi-totalité de leurs composants – puces, batteries, sièges, moteurs, écrans. À Bratislava, Porsche endosse le rôle de chef d’orchestre, mais les musiciens sont majoritairement des sous-traitants, un modèle classique pour l’industrie automobile occidentale.

Bien que l’assemblage des modules de batterie soit une fierté interne, le pack final et l’électronique de puissance sont confiés à une entreprise voisine. L’électronique de puissance provient de l’allemand Marquardt, et les cellules de batterie sont fournies par LG Chem, produites en Pologne. Porsche demeure un intégrateur, une approche qui, face à la verticalisation agressive des constructeurs chinois et leur capacité à compresser les coûts, soulève des questions sur sa viabilité à long terme. Albrecht Reimold, le chef de la production, réaffirme la philosophie de Porsche : « Quand il s’agit de composants technologiques très complexes et que nous avons l’expertise, nous le faisons nous-mêmes. » Le reste est délégué.

L’Humain au Cœur de la Production : Entre Tradition et Modernité

Un autre aspect frappant est la place prépondérante de l’humain dans l’usine slovaque, un contraste saisissant avec les installations hyper-automatisées de Tesla à Shanghai, Xiaomi à Pékin ou Zeekr. Si le département de tôlerie (Body in White) affiche un taux d’automatisation de 90 % grâce à 430 robots Fanuc, l’assemblage final voit l’intervention humaine reprendre le dessus.

L’installation du harnais électrique, véritable système nerveux du véhicule, est particulièrement illustrative : d’imposants faisceaux de câbles sont méticuleusement posés à la main par des équipes d’ouvriers. De même, le contrôle qualité, là où les usines de nouvelle génération déploient des portiques à IA pour l’inspection de la peinture, repose ici sur l’œil expert de l’humain, traquant les moindres défauts sous un tunnel lumineux. Cette approche, « noble » et socialement valorisante pour la préservation de l’emploi, est intrinsèquement plus lente et coûteuse. Elle incarne l’héritage du groupe Volkswagen : une force tirée d’une main-d’œuvre hautement qualifiée, mais potentiellement une faiblesse en termes de cadence face à des robots infatigables.

L’Europe Face à Son Rétroviseur : Un Avenir en Question

En quittant cette usine, un sentiment ambivalent nous habite. D’une part, une admiration sincère pour la capacité de Porsche à adapter un outil industriel colossal pour donner vie à un véhicule électrique d’exception. D’autre part, une interrogation sur la rapidité et l’efficacité de cette transition. L’Europe, avec son riche héritage industriel et son savoir-faire, démontre une ingéniosité remarquable pour intégrer de nouvelles technologies. Cependant, la prudence et la dépendance aux sous-traitants, couplées à une automatisation moins poussée que celle de ses concurrents asiatiques, pourraient bien freiner son élan dans la course effrénée à l’électrification. Le Cayenne électrique de Bratislava est un symbole de cette transition : un pied dans le futur, l’autre solidement ancré dans un passé qu’il est difficile de laisser derrière soi.

Pour plus de détails, visitez notre site.

Source: Lien externe

Laisser un commentaire